Qu'est-ce que la fabrication lean ?

La fabrication lean, parfois simplement appelée "lean", est une philosophie et une stratégie de production axées sur l'augmentation de la valeur pour le client tout en éliminant le gaspillage. Elle consiste à identifier et à supprimer soigneusement les tâches et processus qui n'ajoutent pas de valeur afin de simplifier les opérations, gagner en efficacité et améliorer la qualité globale. L'objectif ultime de la méthodologie lean est de fournir des produits ou services de haute qualité aux consommateurs en utilisant le moins de ressources, de temps et de déchets possible.

Évoluant à partir du système de production Toyota (TPS), la fabrication lean repose sur cinq principes de base : définir la valeur client, cartographier la chaîne de valeur, développer une fabrication basée sur la demande et viser la perfection. Les utilisateurs peuvent évaluer le succès avec les systèmes d'exécution de la fabrication (MES).

La production lean s'efforce d'augmenter l'efficacité de la production et de favoriser l'amélioration continue en supprimant les activités qui n'ajoutent pas de valeur et en simplifiant les processus. C'est une perspective globale mise en œuvre dans de nombreux secteurs pour améliorer les opérations et offrir plus de valeur aux consommateurs.

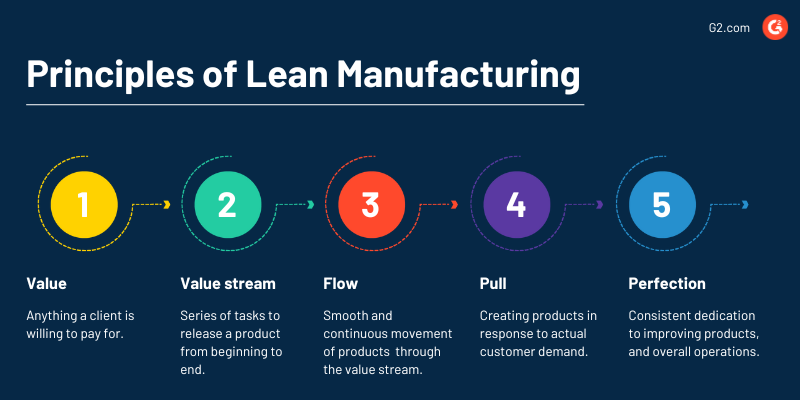

5 principes de la fabrication lean

Les principes centraux de la fabrication lean ont été créés systématiquement pour améliorer les opérations et éliminer le gaspillage. Ces idées fonctionnent de concert pour former une base pour une fabrication efficace et centrée sur le client.

- Valeur : Tout ce qu'un client est prêt à payer est appelé valeur. Pour fabriquer des biens et services qui répondent aux besoins des clients, les entreprises doivent déterminer quelles caractéristiques, traits ou aspects d'un produit ou service apportent quelque chose de valable aux yeux du client.

- Flux de valeur : Ce principe se réfère à la série de tâches nécessaires pour libérer un produit ou service du début à la fin. Un flux de valeur englobe tous les processus, personnes, matériaux et informations. La cartographie du flux de valeur est utilisée pour visualiser le processus complet, identifiant les activités à valeur ajoutée qui contribuent directement au produit final et les phases génératrices de déchets.

- Flux : Le troisième aspect est le mouvement fluide et continu des produits ou services à travers le flux de valeur. Le flux est atteint en supprimant les goulots d'étranglement, en évitant les retards et en veillant à ce que le travail passe sans interruption d'une étape à l'autre.

- Tirer : Le quatrième consiste à créer des caractéristiques ou des produits en réponse à la demande réelle des clients plutôt que de les pousser sur le marché en réponse à des attentes ou des hypothèses. Une approche basée sur la demande garantit que les choses sont fabriquées uniquement lorsque nécessaire, minimisant les stocks excédentaires et les déchets tout en permettant un processus de fabrication plus réactif.

- Perfection : Également connue sous le nom d'"amélioration continue", la perfection est le dévouement à améliorer les processus, les produits et les opérations globales de manière constante et systématique. Cette philosophie promeut une culture d'apprentissage, de résolution de problèmes et d'innovation destinée à toujours affiner et améliorer toutes les parties de l'organisation.

Huit étapes pour une approche de fabrication lean :

- Commencez par supprimer les activités inutiles.

- Réduisez les stocks inutiles.

- Raccourcissez les cycles de production.

- Augmentez le temps de réponse.

- Assurez-vous que tous les composants du produit sont inspectés pour la qualité.

- Augmentez l'autonomie et l'autorité des employés.

- Sollicitez les retours des clients.

- Renforcez les liens internes et externes.

Exemples concrets de fabrication lean

Des exemples concrets sont mis en avant ci-dessous pour démontrer comment divers secteurs ont appliqué avec succès les principes de la fabrication lean pour atteindre l'excellence opérationnelle.

- Le système de production de Toyota est la pierre angulaire de nombreux processus lean. Toyota est devenu le pionnier de la fabrication lean en changeant les processus de production de l'industrie automobile et en établissant de nouvelles normes d'efficacité et de qualité. Cela a été fait en se concentrant sur la réduction des déchets, l'amélioration continue et le respect des personnes.

- General Electric (GE) a mis en œuvre efficacement les principes lean dans l'aviation et les soins de santé. Ils ont utilisé les pratiques lean dans son segment aviation pour réduire le temps d'assemblage des moteurs, réduire les coûts et améliorer la qualité. Dans les soins de santé, GE a collaboré avec des hôpitaux pour améliorer et accélérer les procédures de soins aux patients, ce qui a entraîné des temps d'attente plus courts, de meilleurs résultats pour les patients et une utilisation plus efficace des ressources.

- Nike a utilisé des outils de fabrication lean pour améliorer l'efficacité de sa gestion de la chaîne d'approvisionnement. Ils ont considérablement augmenté leur capacité à s'adapter aux besoins changeants des clients en éliminant les déchets en coopérant avec les fournisseurs pour simplifier la fabrication, réduire les délais et améliorer la gestion des stocks.

- Boeing a utilisé les concepts de gestion lean dans la construction de ses avions 737. Ils ont réduit le temps d'assemblage, amélioré la qualité des produits et économisé de l'argent en introduisant la cartographie du flux de valeur, des méthodes de travail standardisées et des équipes transversales.

- Honeywell Aerospace a tiré parti de la philosophie lean pour améliorer ses opérations de production et d'assemblage de moteurs d'avion et d'avionique. L'entreprise a considérablement amélioré la qualité des produits et les délais de livraison en se concentrant sur la réduction des déchets et le travail standardisé.

Avantages de la fabrication lean

L'adoption des pratiques lean offre aux entreprises divers avantages, ajoutant à leur performance globale et à leur compétitivité. Voici les principaux avantages de l'utilisation des concepts lean.

- Réduction des déchets : Les procédures lean détectent et éliminent les déchets, communément appelés "muda". Les exemples incluent la surproduction, les stocks excédentaires, les périodes d'attente, les défauts ou le traitement inutile.

- Qualité améliorée : Plutôt que de traiter les symptômes, le lean met l'accent sur l'identification et la correction des causes profondes des problèmes. Cette stratégie se traduit par une meilleure qualité des produits et services.

- Productivité accrue : Aborder les systèmes de travail par la méthodologie lean optimise les processus en éliminant les étapes inutiles et les goulots d'étranglement. Cela conduit à un flux plus efficace, des délais réduits et une production plus élevée.

- Économies de coûts : En supprimant les déchets et les inefficacités, le lean réduit les dépenses d'exploitation.

- Environnement et durabilité : Les approches lean entraînent souvent une utilisation réduite des ressources et une création de déchets, ce qui s'aligne sur les objectifs de durabilité. Les entreprises peuvent réduire leur impact environnemental en utilisant les ressources plus efficacement.

Défis de la fabrication lean

L'implémentation de la fabrication lean n'est pas sans difficultés car elle nécessite souvent une transformation de la pensée, des méthodes et de la culture d'entreprise.

- Résistance au changement : Les employés peuvent rejeter les changements apportés à leurs routines et processus de travail traditionnels car ils craignent des perturbations dans leur emploi et leurs responsabilités. Des tactiques efficaces de gestion du changement, des informations claires sur les avantages du lean et l'engagement des employés sont nécessaires pour surmonter la résistance.

- Barrières culturelles : Les cultures d'entreprise existantes qui favorisent la hiérarchie, l'inflexibilité ou un manque de coopération peuvent entraver sa mise en œuvre.

- Focalisation à court terme : Les principes lean nécessitent un engagement à long terme pour une amélioration continue, ce qui entre en conflit avec le désir de résultats rapides.

- Investissement initial et formation : Les entreprises pourraient devoir payer d'avance pour des investissements en formation, technologie et refonte des processus. Cependant, ces dépenses entraînent souvent des économies de coûts considérables et une efficacité accrue au fil du temps.

- Maintenir l'élan : Après les gains initiaux, les entreprises peuvent avoir du mal à maintenir l'élan des projets lean. Mettre en place des procédures pour une formation continue, des évaluations fréquentes et des initiatives d'amélioration constante peut aider à conserver les concepts lean.

Fabrication lean vs. Six Sigma

La fabrication lean et Six Sigma sont deux techniques distinctes qui optimisent les processus et génèrent l'excellence organisationnelle et opérationnelle. Bien qu'elles aient des objectifs spécifiques en commun, elles abordent le flux de production et l'amélioration des processus sous des angles légèrement différents.

La fabrication lean vise à éliminer le gaspillage et à améliorer les processus pour augmenter l'efficacité et réduire les coûts. Elle adopte une approche centrée sur le client, et ses principes directeurs concernent la création de valeur en optimisant les opérations, en améliorant le flux et en réduisant les tâches qui n'ajoutent pas de valeur.

Six Sigma se concentre principalement sur la réduction de l'imprévisibilité et des défauts de processus pour améliorer la qualité et réduire les erreurs. Elle utilise une approche basée sur les données pour atteindre une qualité quasi parfaite en analysant et en contrôlant les variations de processus avec des techniques statistiques.

De nombreuses entreprises combinent les processus pour former Lean Six Sigma. L'alliance capitalise sur les avantages des deux approches. Cette stratégie intégrée vise à améliorer simultanément l'efficacité et la qualité, fournissant une base complète pour atteindre l'excellence opérationnelle.

Découvrez le monde des systèmes de planification des ressources d'entreprise (ERP) pour améliorer encore les processus et augmenter la productivité.

Samudyata Bhat

Samudyata Bhat is a Content Marketing Specialist at G2. With a Master's degree in digital marketing, she currently specializes her content around SaaS, hybrid cloud, network management, and IT infrastructure. She aspires to connect with present-day trends through data-driven analysis and experimentation and create effective and meaningful content. In her spare time, she can be found exploring unique cafes and trying different types of coffee.