¿Qué es la manufactura esbelta?

La manufactura esbelta, a veces conocida simplemente como "lean", es una filosofía y estrategia de producción enfocada en aumentar el valor para el cliente mientras se elimina el desperdicio. Implica identificar y eliminar cuidadosamente las tareas y procesos que no agregan valor para simplificar las operaciones, ganar eficiencia y elevar la calidad general. El objetivo final de la metodología lean es proporcionar productos o servicios de alta calidad a los consumidores utilizando la menor cantidad de recursos, tiempo y desperdicio posible.

Habiendo evolucionado del Sistema de Producción de Toyota (TPS), la manufactura esbelta se basa en cinco principios básicos: definir el valor del cliente, mapear la cadena de valor, desarrollar una manufactura basada en el "pull" y esforzarse por la perfección. Los usuarios pueden evaluar el éxito con sistemas de ejecución de manufactura (MES).

La producción esbelta se esfuerza por aumentar la eficiencia de producción y fomentar la mejora continua eliminando actividades que no agregan valor y simplificando procesos. Es una perspectiva integral implementada en muchos sectores para mejorar las operaciones y proporcionar más valor a los consumidores.

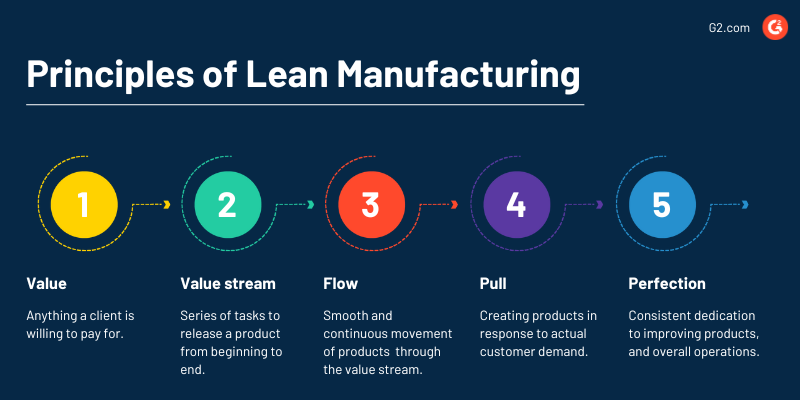

5 principios de la manufactura esbelta

Los principios centrales de la manufactura esbelta han sido creados sistemáticamente para mejorar las operaciones y eliminar el desperdicio. Estas ideas operan en conjunto para formar una base para una manufactura eficiente y enfocada en el cliente.

- Valor: Cualquier cosa por la que un cliente esté dispuesto a pagar se llama valor. Para fabricar bienes y servicios que satisfagan las necesidades del cliente, las empresas deben determinar qué características, rasgos o aspectos de un producto o servicio proporcionan algo valioso a los ojos del cliente.

- Cadena de valor: Este principio se refiere a la serie de tareas necesarias para liberar un producto o servicio de principio a fin. Una cadena de valor abarca todos los procesos, personas, materiales e información. El mapeo de la cadena de valor se utiliza para visualizar el proceso completo, identificando actividades que agregan valor y que contribuyen directamente al producto final y fases que producen desperdicio.

- Flujo: El tercer aspecto es el movimiento suave y continuo de productos o servicios a través de la cadena de valor. El flujo se logra eliminando cuellos de botella, evitando retrasos y asegurando que el trabajo se mueva sin interrupciones de una etapa a la siguiente.

- Pull: El cuarto implica crear características o productos en respuesta a la demanda real del cliente en lugar de empujarlos al mercado en respuesta a expectativas o suposiciones. Un enfoque basado en el "pull" garantiza que las cosas se fabriquen solo cuando se necesiten, minimizando el inventario extra y el desperdicio mientras se permite un proceso de manufactura más receptivo.

- Perfección: También conocida como "mejora continua", la perfección es el compromiso de mejorar procesos, productos y operaciones generales de manera constante y sistemática. Esta filosofía promueve una cultura de aprendizaje, resolución de problemas e innovación destinada a refinar y mejorar siempre todas las partes de la organización.

Ocho pasos para un enfoque de manufactura esbelta:

- Comienza eliminando actividades innecesarias.

- Reduce el inventario innecesario.

- Acorta los ciclos de producción.

- Aumenta el tiempo de respuesta.

- Asegúrate de que todos los componentes del producto sean inspeccionados por calidad.

- Aumenta la autonomía y autoridad de los empleados.

- Solicita retroalimentación de los clientes.

- Fortalece los lazos internos y externos.

Ejemplos reales de manufactura esbelta

Se destacan ejemplos reales a continuación para demostrar cómo diversos sectores han aplicado con éxito los principios de la manufactura esbelta para lograr la excelencia operativa.

- El sistema de producción de Toyota es la piedra angular de muchos procesos lean. Toyota se convirtió en el pionero de la manufactura esbelta al cambiar los procesos de producción de la industria automotriz y establecer nuevos estándares de eficiencia y calidad. Esto se logró al concentrarse en la reducción de desperdicios, la mejora continua y el respeto por las personas.

- General Electric (GE) implementó eficazmente principios lean en aviación y atención médica. Utilizaron prácticas lean en su segmento de aviación para reducir el tiempo de ensamblaje de motores, reducir costos y mejorar la calidad. En atención médica, GE colaboró con hospitales para mejorar y agilizar los procedimientos de atención al paciente, lo que resultó en tiempos de espera más cortos, mejores resultados para los pacientes y un uso más eficiente de los recursos.

- Nike ha utilizado herramientas de manufactura esbelta para mejorar la eficiencia de su gestión de la cadena de suministro. Aumentaron drásticamente su capacidad para adaptarse a las cambiantes necesidades del cliente al eliminar el desperdicio cooperando con proveedores para simplificar la manufactura, reducir los tiempos de entrega y mejorar la gestión del inventario.

- Boeing utilizó conceptos de gestión lean en la construcción de sus aviones 737. Redujeron el tiempo de ensamblaje, mejoraron la calidad del producto y ahorraron dinero al introducir el mapeo de la cadena de valor, métodos de trabajo estandarizados y equipos multifuncionales.

- Honeywell Aerospace aprovechó la filosofía lean para mejorar sus operaciones de producción y ensamblaje de motores de aeronaves y aviónica. La empresa mejoró significativamente la calidad del producto y los tiempos de entrega al concentrarse en la reducción de desperdicios y el trabajo estandarizado.

Beneficios de la manufactura esbelta

Adoptar prácticas lean ofrece a las empresas varios beneficios, sumando a su rendimiento y competitividad general. Las siguientes son las principales ventajas de usar conceptos lean.

- Reducción de desperdicios: Los procedimientos lean detectan y eliminan el desperdicio, comúnmente llamado "muda". Ejemplos son la sobreproducción, el exceso de inventario, los períodos de espera, los defectos o el procesamiento ineficiente.

- Mejora de la calidad: En lugar de abordar los síntomas, lean enfatiza la identificación y corrección de las causas raíz de los problemas. Esta estrategia resulta en una mejor calidad de productos y servicios.

- Productividad mejorada: Abordar los sistemas de trabajo a través de la metodología lean optimiza los procesos al eliminar etapas y cuellos de botella ineficientes. Esto lleva a un flujo más eficiente, tiempos de entrega reducidos y mayor producción.

- Ahorro de costos: Al eliminar el desperdicio y las ineficiencias, lean reduce los gastos operativos.

- Medio ambiente y sostenibilidad: Los enfoques lean frecuentemente resultan en un menor uso de recursos y creación de desperdicios, lo que se alinea con los objetivos de sostenibilidad. Las empresas pueden reducir su impacto ambiental al usar los recursos de manera más efectiva.

Desafíos de la manufactura esbelta

La implementación de la manufactura esbelta no está exenta de dificultades, ya que frecuentemente requiere una transformación en el pensamiento, los métodos y la cultura corporativa.

- Resistencia al cambio: Los empleados pueden rechazar cambios en sus rutinas y procesos de trabajo tradicionales porque están preocupados por las interrupciones en el trabajo y las responsabilidades. Se requieren tácticas efectivas de gestión del cambio, información clara sobre los beneficios de lean y la participación de los empleados para superar la resistencia.

- Barreras culturales: Las culturas empresariales existentes que promueven la jerarquía, la inflexibilidad o la falta de cooperación pueden obstaculizar su implementación.

- Enfoque a corto plazo: Los principios lean necesitan un compromiso a largo plazo con la mejora continua, lo que entra en conflicto con el deseo de resultados rápidos.

- Inversión inicial y capacitación: Las empresas podrían tener que pagar por adelantado por inversiones en capacitación, tecnología y rediseño de procesos. Sin embargo, estos gastos frecuentemente resultan en ahorros de costos considerables y mayor eficiencia con el tiempo.

- Mantener el impulso: Después de las ganancias iniciales, las empresas pueden tener dificultades para mantener el impulso de los proyectos lean. Establecer procedimientos para la capacitación continua, evaluaciones frecuentes e iniciativas de mejora constante puede ayudar a mantener los conceptos lean.

Manufactura esbelta vs. Six Sigma

La manufactura esbelta y Six Sigma son dos técnicas distintas que optimizan procesos y generan excelencia organizacional y operativa. Aunque tienen objetivos específicos en común, abordan el flujo de producción y la mejora de procesos desde perspectivas ligeramente diferentes.

La manufactura esbelta tiene como objetivo eliminar el desperdicio y mejorar los procesos para aumentar la eficiencia y reducir costos. Adopta un enfoque centrado en el cliente, y sus principios rectores se preocupan por generar valor al optimizar operaciones, mejorar el flujo y reducir tareas que no agregan valor.

Six Sigma se preocupa principalmente por minimizar la imprevisibilidad y los defectos de los procesos para mejorar la calidad y reducir errores. Utiliza un enfoque basado en datos para alcanzar una calidad casi perfecta al analizar y controlar las variaciones de los procesos con técnicas estadísticas.

Muchas empresas combinan los procesos para formar Lean Six Sigma. La alianza capitaliza los beneficios de ambos enfoques. Esta estrategia integrada se esfuerza por mejorar la eficiencia y la calidad simultáneamente, proporcionando una base integral para alcanzar la excelencia operativa.

Descubre el mundo de los sistemas de planificación de recursos empresariales (ERP) para mejorar aún más los procesos y aumentar la productividad.

Samudyata Bhat

Samudyata Bhat is a Content Marketing Specialist at G2. With a Master's degree in digital marketing, she currently specializes her content around SaaS, hybrid cloud, network management, and IT infrastructure. She aspires to connect with present-day trends through data-driven analysis and experimentation and create effective and meaningful content. In her spare time, she can be found exploring unique cafes and trying different types of coffee.